用于UV金属涂料的丙烯酸酯单体和树脂

2025-03-06

2025-03-06

109次

109次

摘要 金属UV涂料(DTM)应用要求树脂具有弹性和韧性平衡性能,以确保制品能够经受住后加工成形性的苛刻条件,包括划伤和磨损。 此外,最终涂层必须适用于各种各样的金属类型,这

摘要

金属UV涂料(DTM)应用要求树脂具有弹性和韧性平衡性能,以确保制品能够经受住后加工成形性的苛刻条件,包括划伤和磨损。

此外,最终涂层必须适用于各种各样的金属类型,这些金属类型可能会有表面污染,从而使附着力受到挑战。

介绍

本项工作将研究丙烯酸酯单体和低聚物通过典型的终端应用测试时的性能结果,主要是测量涂层的柔韧性和附着力特点。

具有促进粘附特性的齐聚物将单独测试或与酸性单体功能性粘附促进剂联合测试,以确定用于给定基材的最佳齐聚物类型。 还将确定粘合促进剂的正确添加水平,以获得最佳性能结果。此外,还将探讨与低聚物类型有关的防潮性能。

罐头制造业的另一个重大发展是消除食品包装用涂料中的双酚 A(BPA)。对比双酚A环氧丙烯酸酯,聚酯丙烯酸酯低聚物的性能优势突出。 这项研究中使用的每种配方实际上都不含双酚A。

实验

金属辐射固化涂料,通常的划伤和耐磨性标准是必需的。 但这项任务是有很大挑战的,因为这些涂层需要适用于具有不同表面性能的各种金属基材,会影响附着力。 此外,如果这些涂料用于罐头和硬包装,不仅需要附着力,而且需要一定程度的柔韧性,以承受制造成品金属容器的严格工艺。 当考虑与食品包装有关的蒸馏过程或如果涂层管道将用于户外时,耐热和耐湿性也是一个因素。

为了满足这些难以达到的要求,开发了两类产品。第一种是一系列磷酸酯单体,做添加剂使用。他们的官能团从单官到三官,酸值不一样。 为了便于讨论,它们被描述为酸性功能单体或AFMs。

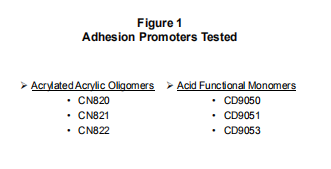

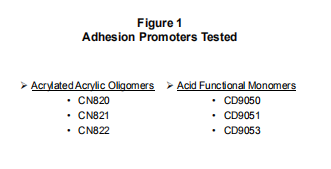

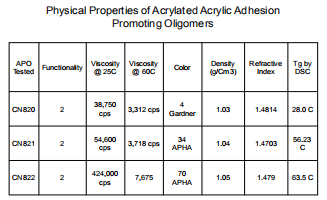

。 第二组最好描述为高分子量的功能性丙烯酸齐聚物,它们具有与主链反应的粘附促进剂。 低聚物具有双官能性,为了获得最佳的粘附效果,最终组成应占30-50% 。 为了便于讨论,建议将其称为附着力促进低聚物或APOs。 图1提供了这些组件的清单。

金属UV涂料(DTM)应用要求树脂具有弹性和韧性平衡性能,以确保制品能够经受住后加工成形性的苛刻条件,包括划伤和磨损。

此外,最终涂层必须适用于各种各样的金属类型,这些金属类型可能会有表面污染,从而使附着力受到挑战。

介绍

本项工作将研究丙烯酸酯单体和低聚物通过典型的终端应用测试时的性能结果,主要是测量涂层的柔韧性和附着力特点。

具有促进粘附特性的齐聚物将单独测试或与酸性单体功能性粘附促进剂联合测试,以确定用于给定基材的最佳齐聚物类型。 还将确定粘合促进剂的正确添加水平,以获得最佳性能结果。此外,还将探讨与低聚物类型有关的防潮性能。

罐头制造业的另一个重大发展是消除食品包装用涂料中的双酚 A(BPA)。对比双酚A环氧丙烯酸酯,聚酯丙烯酸酯低聚物的性能优势突出。 这项研究中使用的每种配方实际上都不含双酚A。

实验

金属辐射固化涂料,通常的划伤和耐磨性标准是必需的。 但这项任务是有很大挑战的,因为这些涂层需要适用于具有不同表面性能的各种金属基材,会影响附着力。 此外,如果这些涂料用于罐头和硬包装,不仅需要附着力,而且需要一定程度的柔韧性,以承受制造成品金属容器的严格工艺。 当考虑与食品包装有关的蒸馏过程或如果涂层管道将用于户外时,耐热和耐湿性也是一个因素。

为了满足这些难以达到的要求,开发了两类产品。第一种是一系列磷酸酯单体,做添加剂使用。他们的官能团从单官到三官,酸值不一样。 为了便于讨论,它们被描述为酸性功能单体或AFMs。

。 第二组最好描述为高分子量的功能性丙烯酸齐聚物,它们具有与主链反应的粘附促进剂。 低聚物具有双官能性,为了获得最佳的粘附效果,最终组成应占30-50% 。 为了便于讨论,建议将其称为附着力促进低聚物或APOs。 图1提供了这些组件的清单。

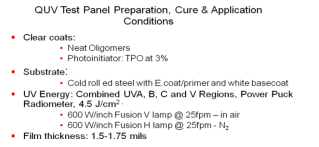

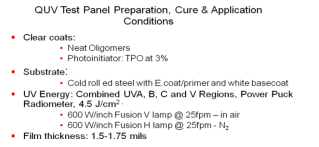

应用和固化条件

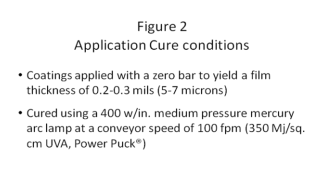

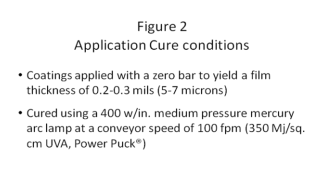

这里选择的条件代表了金属装饰行业中常用的条件。 理想的薄膜厚度应保持在最低的成本,但同时厚度足以使性能不受影响。 这是在下面列出的标称薄膜厚度下实现的。此外,所引用的固化条件对于这些应用来说是相当常见的,因为薄透明层的应用不需要特殊的光源。还报告了辐射计的类型和获得的结果,以避免会影响薄膜性能的条件的任何变化,从而确保最终用途测试结果的一致性。 图2描述了应用固化条件。

这里选择的条件代表了金属装饰行业中常用的条件。 理想的薄膜厚度应保持在最低的成本,但同时厚度足以使性能不受影响。 这是在下面列出的标称薄膜厚度下实现的。此外,所引用的固化条件对于这些应用来说是相当常见的,因为薄透明层的应用不需要特殊的光源。还报告了辐射计的类型和获得的结果,以避免会影响薄膜性能的条件的任何变化,从而确保最终用途测试结果的一致性。 图2描述了应用固化条件。

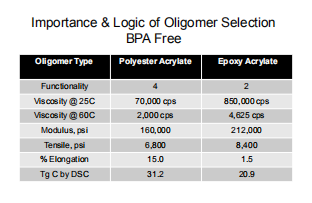

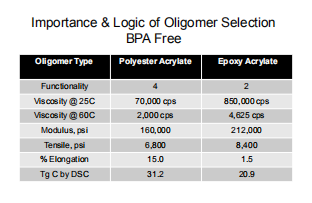

无双酚A配方选择

双酚A(BPA)是一种主要用于制造环氧树脂的重要原料。双酚A环氧丙烯酸酯具有优异的韧性、附着力、成型性和化学性能,多年来一直是涂料工业的主要低聚物。最近国家环境健康科学研究所进行了一项研究,对接触双酚A的长期健康影响表示关切。。因此,食品包装行业的罐头生产商和配方制定者正朝着无双酚A的体系迈进。符合无双酚A标准的低聚物是聚酯丙烯酸酯(PEAs)。下表提供了PEA和环氧树脂物理性能的比较,并强调了使用无BPA替代品的好处。

除了不含双酚A外,PEAs还有以下好处:

1) 固化速度更快,四官相比于两官

2) 由于PEA的粘度显著降低,因此更易于处理。

3) 由于更多的PEA可用于最终配方而不会对黏度产生不利影响,因此配方的自由度也更大。

4) PEAs和环氧树脂一样坚韧,弹性更好。

PEAs比基于双酚A的低聚物具有更好的抗黄变性能。

双酚A(BPA)是一种主要用于制造环氧树脂的重要原料。双酚A环氧丙烯酸酯具有优异的韧性、附着力、成型性和化学性能,多年来一直是涂料工业的主要低聚物。最近国家环境健康科学研究所进行了一项研究,对接触双酚A的长期健康影响表示关切。。因此,食品包装行业的罐头生产商和配方制定者正朝着无双酚A的体系迈进。符合无双酚A标准的低聚物是聚酯丙烯酸酯(PEAs)。下表提供了PEA和环氧树脂物理性能的比较,并强调了使用无BPA替代品的好处。

除了不含双酚A外,PEAs还有以下好处:

1) 固化速度更快,四官相比于两官

2) 由于PEA的粘度显著降低,因此更易于处理。

3) 由于更多的PEA可用于最终配方而不会对黏度产生不利影响,因此配方的自由度也更大。

4) PEAs和环氧树脂一样坚韧,弹性更好。

PEAs比基于双酚A的低聚物具有更好的抗黄变性能。

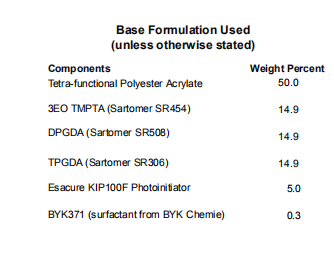

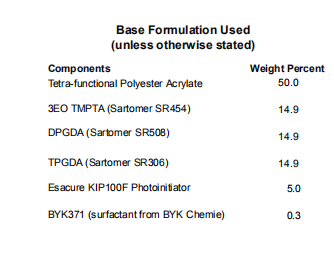

用于本研究的配方

如上展示的明显优势,选择PEA作为该配方的主要成分。本研究选用的单体包括三丙二醇二丙烯酸酯(TPGDA)、二丙二醇二丙烯酸酯(DPGDA)和3-乙氧基三羟甲基丙烷三丙烯酸酯(3EO-TMPTA)。TPGDA是一种低挥发性、低粘度的单体,在自由基聚合中由于成本的原因而被广泛使用。DPGDA也是一种经济的可取代己二醇二丙烯酸酯(HDDA)的反应单体。它具有良好的降粘性能,更便于用户使用,主要刺激指数(PII)为2,而HDDA为5。乙氧基化TMPTA也因其低皮肤刺激性而被选中,但它提供了更高交联度和增强表面固化的附加好处。用于这些配方的光引发剂是与2-羟基-2-甲基-1-苯基-1丙酮混合的聚合α-羟基苯基酮。使用表面活性剂以确保基底适当湿润。基础配方的粘度为300 cps@25℃。

如上展示的明显优势,选择PEA作为该配方的主要成分。本研究选用的单体包括三丙二醇二丙烯酸酯(TPGDA)、二丙二醇二丙烯酸酯(DPGDA)和3-乙氧基三羟甲基丙烷三丙烯酸酯(3EO-TMPTA)。TPGDA是一种低挥发性、低粘度的单体,在自由基聚合中由于成本的原因而被广泛使用。DPGDA也是一种经济的可取代己二醇二丙烯酸酯(HDDA)的反应单体。它具有良好的降粘性能,更便于用户使用,主要刺激指数(PII)为2,而HDDA为5。乙氧基化TMPTA也因其低皮肤刺激性而被选中,但它提供了更高交联度和增强表面固化的附加好处。用于这些配方的光引发剂是与2-羟基-2-甲基-1-苯基-1丙酮混合的聚合α-羟基苯基酮。使用表面活性剂以确保基底适当湿润。基础配方的粘度为300 cps@25℃。

所用基材和最终用途试验

使用的所有金属试板均来自QPanel。涂层前,用溶剂(MEK)清洗面板,以去除表面污染。通常用于测试的基板包括铝(Alum)、镀锡钢(TPS)和冷轧钢(CRS)。在固化膜上进行的试验如下。选择交叉粘附,因为它与给定涂层与基底的亲和力有关。反向冲击很有意思,因为它与涂层的附着力无关,而与涂层的柔韧性有关,并提供了成形能力的指示。MEK电阻可以快速显示涂层的固化程度。ASTM编号参考如下。

1) 交叉粘合-ASTM D 3359

2) 抗反向冲击-ASTM D 2794

3) 耐溶剂性-ASTM D 5402

酸性功能单体(AFMs) 的描述

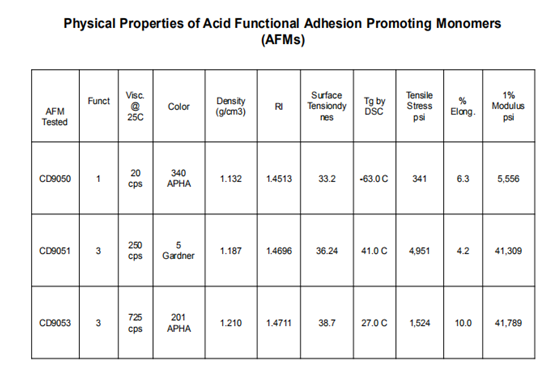

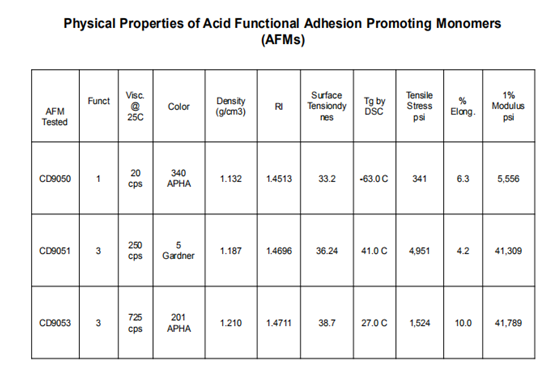

作为一个家族,这些产品可以用酸酯来形容。CD9050(现改为SR9050)是一种单官的增粘剂单体,能在金属基体上提供优异的附着力。CD9051(SR9051)和CD9053(SR9053)是CD9050的三官版本。它们提供相同的附着力。然而,由于它是三官的,它们提供更快的固化反应和更大的硬度。由于这些产品的酸值较高,不推荐用于含有叔胺的脂肪酸中。建议使用量3%至7%。酸值范围为120-195 mg KOH/g。下表说明了单体的物理性质。

使用的所有金属试板均来自QPanel。涂层前,用溶剂(MEK)清洗面板,以去除表面污染。通常用于测试的基板包括铝(Alum)、镀锡钢(TPS)和冷轧钢(CRS)。在固化膜上进行的试验如下。选择交叉粘附,因为它与给定涂层与基底的亲和力有关。反向冲击很有意思,因为它与涂层的附着力无关,而与涂层的柔韧性有关,并提供了成形能力的指示。MEK电阻可以快速显示涂层的固化程度。ASTM编号参考如下。

1) 交叉粘合-ASTM D 3359

2) 抗反向冲击-ASTM D 2794

3) 耐溶剂性-ASTM D 5402

酸性功能单体(AFMs) 的描述

作为一个家族,这些产品可以用酸酯来形容。CD9050(现改为SR9050)是一种单官的增粘剂单体,能在金属基体上提供优异的附着力。CD9051(SR9051)和CD9053(SR9053)是CD9050的三官版本。它们提供相同的附着力。然而,由于它是三官的,它们提供更快的固化反应和更大的硬度。由于这些产品的酸值较高,不推荐用于含有叔胺的脂肪酸中。建议使用量3%至7%。酸值范围为120-195 mg KOH/g。下表说明了单体的物理性质。

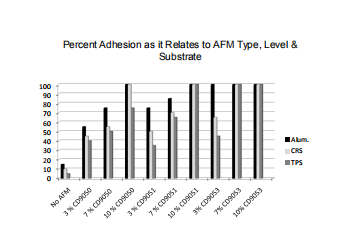

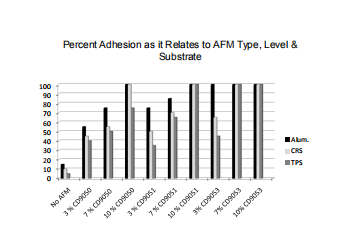

酸性功能单体的附着力测试

每种单体以3%、7%和10%的水平添加到基础配方中。彻底混合后,将涂层涂在每个金属基底上,并按规定固化。固化后,让试板在室温下平衡一小时,然后进行交叉胶带附着力测试。“对照”配方不含粘附促进剂。

这一趋势于每个AFM都是一致的。随着AFM浓度的增加,粘附力提高。结果还表明,铝相对容易粘附。与CRS的粘附更为困难,与TPS的粘附最为困难。当检测每个AFM的粘附性能时,CD9053的结果最好。最佳添加量为7%~10%。下图详细说明了测试结果。

每种单体以3%、7%和10%的水平添加到基础配方中。彻底混合后,将涂层涂在每个金属基底上,并按规定固化。固化后,让试板在室温下平衡一小时,然后进行交叉胶带附着力测试。“对照”配方不含粘附促进剂。

这一趋势于每个AFM都是一致的。随着AFM浓度的增加,粘附力提高。结果还表明,铝相对容易粘附。与CRS的粘附更为困难,与TPS的粘附最为困难。当检测每个AFM的粘附性能时,CD9053的结果最好。最佳添加量为7%~10%。下图详细说明了测试结果。

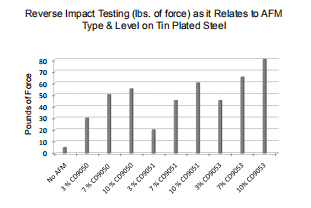

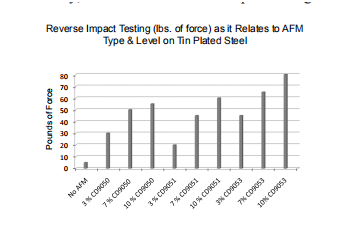

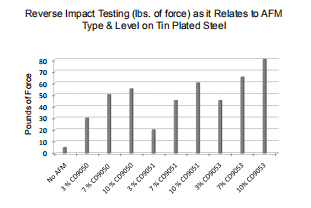

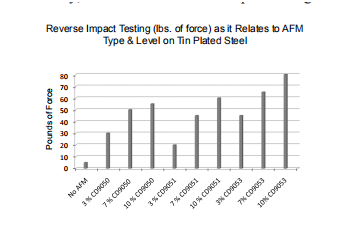

AFMs的反向冲击试验

除了附着力外,涂层承受严格加工的能力也是至关重要的。粘在扁平的材料上相对容易。如何将金属板最终成形为一个桶体、桶端或封闭的塑料或玻璃容器。反向冲击试验是预测固化后成形性能的一种可行方法。下图将结果关联起来

除了附着力外,涂层承受严格加工的能力也是至关重要的。粘在扁平的材料上相对容易。如何将金属板最终成形为一个桶体、桶端或封闭的塑料或玻璃容器。反向冲击试验是预测固化后成形性能的一种可行方法。下图将结果关联起来

在TPS板上进行了反向冲击(RI)试验,证明该基板最难粘附。顾名思义,反向冲击试验意味着在涂层试板的反面降低一个重量。随着重量下降的高度增加,冲击力增加,试板和涂层的变形也增加。然后检查冲击区域是否有涂层开裂或附着力丧失的迹象。报告未检测到涂层损坏的最大力。数据表明,随着AFM浓度的增加,力也随之增加。CD9053在最困难的基材上显示出最大RI值,从而获得最佳的整体性能。

APOs- Adhesion Promotion Oligomers

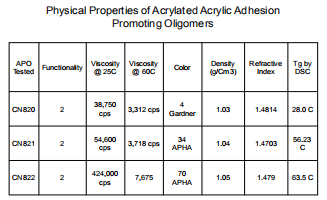

APOs是一种高相对分子质量的丙烯酸酯类功能性丙烯酸酯。由于具有较高的分子量,它们的粘度在3000 cps到8000 cps之间(60摄氏度)。这些APOs含有促进粘附的材料,这些材料反应成低聚物结构的主链;因此,它们受水分敏感性的影响较小。APOs不做助剂使用它应占最终配方的30-50%。由于它们不具有酸性功能,因此可以与胺结合使用,这与AFMs不同。低聚物之间的另一个明显区别是颜色。CN820的颜色为4,而CN821和22的APHA颜色分别为34和70。下表列出了测试的APOs的物理性质。

APOs是一种高相对分子质量的丙烯酸酯类功能性丙烯酸酯。由于具有较高的分子量,它们的粘度在3000 cps到8000 cps之间(60摄氏度)。这些APOs含有促进粘附的材料,这些材料反应成低聚物结构的主链;因此,它们受水分敏感性的影响较小。APOs不做助剂使用它应占最终配方的30-50%。由于它们不具有酸性功能,因此可以与胺结合使用,这与AFMs不同。低聚物之间的另一个明显区别是颜色。CN820的颜色为4,而CN821和22的APHA颜色分别为34和70。下表列出了测试的APOs的物理性质。

APO粘附结果

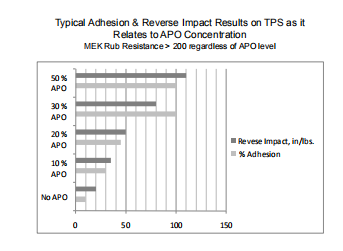

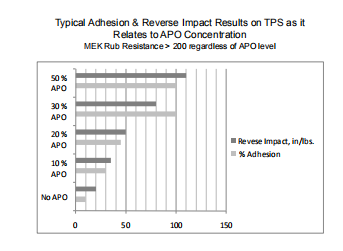

每种APOs都以10%到50%的浓度添加到基础配方中。选择镀锡钢(TPS)作为试验基体,因为它是最难粘附的基材。涂层在先前概述的条件下施涂和固化。测试抗MEK、反向冲击和交叉粘着性能。下图显示了与性能与APO浓度的相关性。每个APO的相关数据都是典型的。随着APO浓度的提高,附着力和反向冲击性能提高。良好附着力的最佳添加量为30%。随着APO的增加,反向冲击继续上升。

每种APOs都以10%到50%的浓度添加到基础配方中。选择镀锡钢(TPS)作为试验基体,因为它是最难粘附的基材。涂层在先前概述的条件下施涂和固化。测试抗MEK、反向冲击和交叉粘着性能。下图显示了与性能与APO浓度的相关性。每个APO的相关数据都是典型的。随着APO浓度的提高,附着力和反向冲击性能提高。良好附着力的最佳添加量为30%。随着APO的增加,反向冲击继续上升。

APOs的耐湿性试验

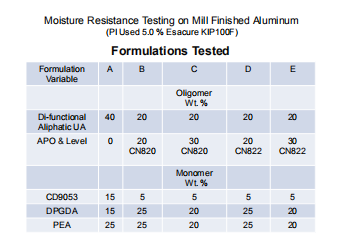

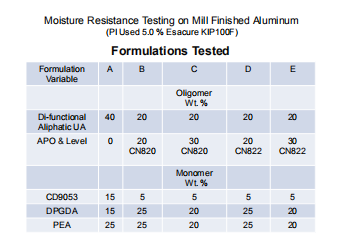

DTM应用的另一个重要要求是涂层暴露在水中时保持其性能的能力。这种暴露可能发生在包装加工阶段或户外使用。涂层必须保持附着力,同时不得出现任何迹象、软化或表面侵蚀。下表列出了用于该试验的配方。

DTM应用的另一个重要要求是涂层暴露在水中时保持其性能的能力。这种暴露可能发生在包装加工阶段或户外使用。涂层必须保持附着力,同时不得出现任何迹象、软化或表面侵蚀。下表列出了用于该试验的配方。

在这种情况下,APOs与聚氨酯丙烯酸酯齐聚物结合进行测试。在20%和30%的添加水平下,使用的APO为CN820或CN822。“对照品”是配方A,不含APO。每层涂层均以12微米厚的薄膜施涂于磨光铝上,并按照先前的说明进行固化。

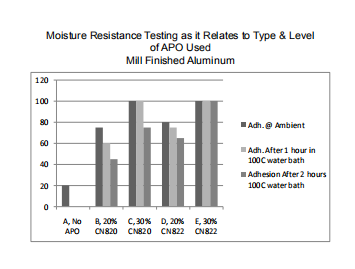

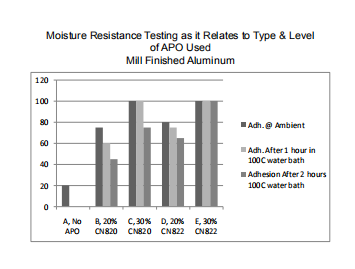

固化后,对试板在100℃的水中浸泡1小时和2小时后的初始粘附力进行测试。当CN820添加到30%的水平时,固化后和在100℃水中浸泡1小时后的附着力良好。2小时后,粘附力下降到75%。CN822总体来看粘附性更好,在100℃水中浸泡2小时后,粘附性也很好。不含APO的“对照”制剂最初只有20%的粘附力,水中浸泡后没有粘附力。下图显示相关结果。

固化后,对试板在100℃的水中浸泡1小时和2小时后的初始粘附力进行测试。当CN820添加到30%的水平时,固化后和在100℃水中浸泡1小时后的附着力良好。2小时后,粘附力下降到75%。CN822总体来看粘附性更好,在100℃水中浸泡2小时后,粘附性也很好。不含APO的“对照”制剂最初只有20%的粘附力,水中浸泡后没有粘附力。下图显示相关结果。

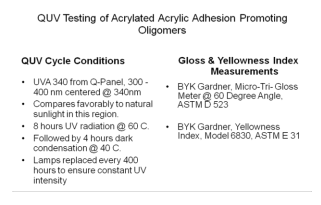

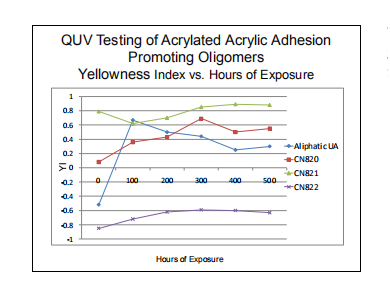

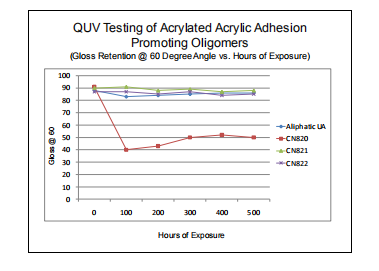

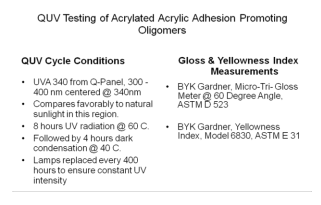

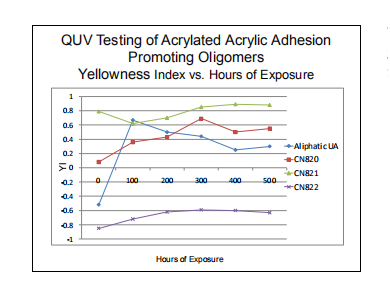

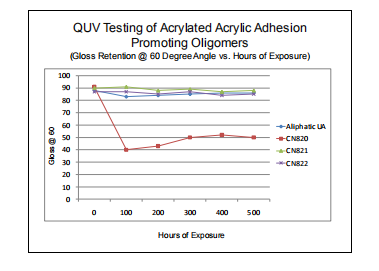

另一个衡量配方或单个成分耐水分降解程度的方法是进行加速老化试验。在这种情况下,将“纯”低聚物置于QUV试验箱中。固化后的面板在固化后立即进行测试,间隔100小时至500小时暴露于QUV中。记录黄度指数(YI)和保光率。YI测量涂层暴露在阳光下时的降解,而保光性测量材料对微裂纹(热和光效应)或与水分暴露效应相关的表面损伤的抵抗力。

上表详细说明了QUV试验箱的循环条件,以及所用测量装置和试验方法的规范。

QUV测试板准备

该试验不同于先前概述的条件,因为单独试验单个组分,而不是作为基础配方的添加剂。这将更好地说明低聚物的性能。为了提高测量YI的能力,将仅含有光引发剂(PI)的齐聚物应用于1.5-1.75 mils膜厚的白基涂层板上。还改变了固化条件,以更好地匹配PI的波长吸收特性。下表详细说明了确切的条件

QUV测试板准备

该试验不同于先前概述的条件,因为单独试验单个组分,而不是作为基础配方的添加剂。这将更好地说明低聚物的性能。为了提高测量YI的能力,将仅含有光引发剂(PI)的齐聚物应用于1.5-1.75 mils膜厚的白基涂层板上。还改变了固化条件,以更好地匹配PI的波长吸收特性。下表详细说明了确切的条件

QUV测试结果表明,APOs在耐黄变方面与对照的聚氨酯丙烯酸酯(UA)相比表现良好。事实上,这个UA已经通过了佛罗里达州5年暴晒,在内陆以5度角朝南。

尽管没有一种低聚物显黄,但CN820在100小时的QUV暴露后确实显示出明显的光泽损失。目视检查表明,这不是由于高官聚氨酯微裂纹引起的,而是由于水分暴露导致的表面侵蚀造成的光泽损失。

结果与讨论

无双酚a,首先本研究表明,用PEA代替含双酚a的环氧丙烯酸酯,可以改善配方。除了作为无BPA配方的明显优势外,它还提供了更大的配方自由度和更高的性能效益:

1) 显著降低粘度,从而增加了操作的方便性,不用加热就可以把低聚物从一个容器转移到另一个容器。

2) 通过允许在配方中添加更多的高分子低聚物来提高配方的自由度,从而提高性能,而不会对混合的容易程度或增加应用粘度产生不利影响。

3) 四官的PEA比两官的环氧丙烯酸酯紫外固化速度更快。

与环氧丙烯酸酯相比,PEAs本身具有更好的抗黄变性能。

酸性功能单体,AFM这些成分具有以下优点:

1) 能够促进各种金属基材的附着力,包括铝、冷轧钢和镀锡钢。

2) 不限于金属粘合,因为这些单体添加到其他基材上的配方中,如木材和塑料,粘合效果良好。

3) 低水平的添加量就能获得良好的附着力。测试表明,最佳水平约为7%,对其他性能的影响极小。

4) 测试还表明,这些材料不仅提高了与基底的附着力,而且在应用中,如木材,在多涂层应用中,涂层内附着力更大。

应再次注意,AFM不应与胺一起使用,因为可能导致不稳定。

附着力低聚物APO

当这些低聚物是配方的主要成分或主要成分之一时,它们的效果最好。测试表明,APO在配方中的占比应为20%-50%。但它们确实提供了以下好处:

1) 通过浸水试验证明,提高了防潮性,产生100%的交叉粘附力。暴露在QUV中,提供与在佛罗里达州已暴露5年的脂肪族聚氨酯丙烯酸酯相当的耐黄变性和保光性。

2) 通过提高TPS的反向冲击值,改善了成形性。

3) 和AFM一样没有胺敏感性

***摘自阿科玛公开资料

无双酚a,首先本研究表明,用PEA代替含双酚a的环氧丙烯酸酯,可以改善配方。除了作为无BPA配方的明显优势外,它还提供了更大的配方自由度和更高的性能效益:

1) 显著降低粘度,从而增加了操作的方便性,不用加热就可以把低聚物从一个容器转移到另一个容器。

2) 通过允许在配方中添加更多的高分子低聚物来提高配方的自由度,从而提高性能,而不会对混合的容易程度或增加应用粘度产生不利影响。

3) 四官的PEA比两官的环氧丙烯酸酯紫外固化速度更快。

与环氧丙烯酸酯相比,PEAs本身具有更好的抗黄变性能。

酸性功能单体,AFM这些成分具有以下优点:

1) 能够促进各种金属基材的附着力,包括铝、冷轧钢和镀锡钢。

2) 不限于金属粘合,因为这些单体添加到其他基材上的配方中,如木材和塑料,粘合效果良好。

3) 低水平的添加量就能获得良好的附着力。测试表明,最佳水平约为7%,对其他性能的影响极小。

4) 测试还表明,这些材料不仅提高了与基底的附着力,而且在应用中,如木材,在多涂层应用中,涂层内附着力更大。

应再次注意,AFM不应与胺一起使用,因为可能导致不稳定。

附着力低聚物APO

当这些低聚物是配方的主要成分或主要成分之一时,它们的效果最好。测试表明,APO在配方中的占比应为20%-50%。但它们确实提供了以下好处:

1) 通过浸水试验证明,提高了防潮性,产生100%的交叉粘附力。暴露在QUV中,提供与在佛罗里达州已暴露5年的脂肪族聚氨酯丙烯酸酯相当的耐黄变性和保光性。

2) 通过提高TPS的反向冲击值,改善了成形性。

3) 和AFM一样没有胺敏感性

***摘自阿科玛公开资料